生产管理机械化岗位

徐丽明 马 帅 牛丛 闫成功 谭好超 沈聪聪 刘星星

1 结构设计

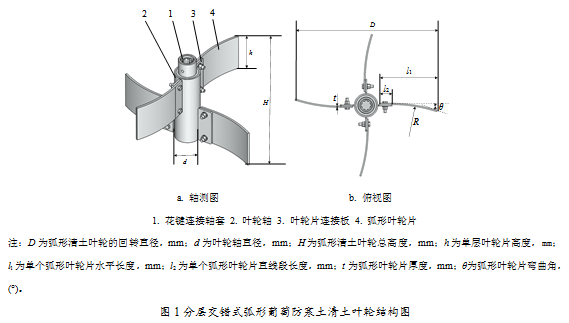

弧形葡萄防寒土清土叶轮部件主要由花键连接轴套、叶轮轴、叶轮片连接板和弧形叶轮片等组成,如图1所示,采用分层交错式结构,即分为上下两层,以十字交叉形式排布,每层沿叶轮轴圆周方向均布2个弧形叶轮片和叶轮片连接板,两层弧形叶轮片和叶轮片连接板的结构和参数相同。

弧形清土叶轮的结构参数依据葡萄防寒土清除农艺要求确定,结构参数包括整体外形参数和单个弧形叶轮片参数.由于本文设计的弧形清土叶轮部件是配合刮土板进行清土作业,故弧形清土叶轮部件仅清除葡萄藤防寒土土垄侧边的埋土,根据所需清除土垄的外形尺寸,确定弧形清土叶轮的回转直径D为600 mm,总高度H为300 mm,单层弧形叶轮片的高度h为150 mm,叶轮轴的直径d为100 mm,如图1a所示。弧形叶轮片由直线段和圆弧段组成,如图1b所示,直线段长度l2为50 mm,用于打孔与叶轮片连接板固定连接,并设计弧形叶轮片圆弧段的弯曲方向与叶轮旋转方向相反,弧形叶轮片的弯曲角θ由后期仿真优化试验确定,弧形叶轮片的长度l1为250 mm,厚度t为6 mm。通过仿真预试验分析可得,当叶轮每层配置2个弧形叶轮片时,在试验参数范围内,可形成有效清土绕扣轨迹线,并且此时漏扫区域可忽略不计,故每层配置2个弧形叶轮片足以满足清土作业要求。

2 弧形清土叶轮运动分析

本文以弧形清土叶轮的水平前进阻力和旋转扭矩代表其作业功耗,对叶轮清除土壤运动和叶轮旋转受力分别进行数学建模与理论分析,由分析结果可知,土壤颗粒被弧形叶轮片抛出时的速度和方向以及弧形清土叶轮在旋转清除土壤过程中所受扭矩大小与叶轮的转速、所清除的土壤质量、回转半径、叶轮片的弯曲角以及土壤颗粒与叶轮片之间的摩擦系数有着直接的关系,其中,叶轮回转半径和土壤颗粒与叶轮片之间的摩擦系数根据需要清除土垄的外形尺寸和土壤的质地类型是确定的,叶轮某一时刻所清除的土壤质量与前进速度大小有关,故结合以上分析,确定影响清土叶轮作业功耗的主要因素为其转速、前进速度和叶轮片弯曲角。

3 离散元建模与仿真试验

为分析具有不同叶轮片弯曲角的弧形清土叶轮在不同前进速度和不同转速下的作业功耗大小,基于SolidWorks建立弧形清土叶轮结构模型,结合EDEM进行离散元仿真分析,以优化确定弧形清土叶轮的最佳叶轮片弯曲角、前进速度和转速参数组合。

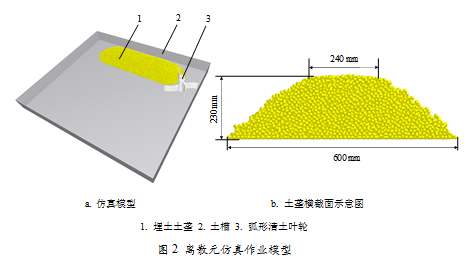

本文在离散元仿真中仅建立被叶轮清除的葡萄埋土部分模型,最终在土槽一侧生成横截面为等腰梯形的土垄,其横截面尺寸为240×600×230 mm(上底宽×下底宽×高),土垄长度为1 600 mm。将具有不同叶轮片弯曲角的弧形清土叶轮在SolidWorks中建模后导入EDEM,并设置不同的前进速度和转速进行仿真,如图2所示,每组仿真作业完成后,在EDEM后处理模块Analyst中获取叶轮扭矩和水平前进阻力,只截取叶轮完全接触土壤时,稳定作业过程结果的平均值作为最终仿真试验结果。

以弧形清土叶轮前进速度v、转速n和叶轮片弯曲角θ为试验因素,以叶轮扭矩T和水平方向前进阻力F作为评价指标,采用3因素二次回归正交旋转中心组合模拟试验方法,进行清除土壤的仿真试验,T和F越小,表明弧形清土叶轮作业功耗越小。设置叶轮前进速度范围为0.3~0.5 m/s,转速范围为350~500 r/min,叶轮片弯曲角范围为10~50°。共进行20组试验,对仿真试验结果进行回归显著性分析和多元回归拟合分析,由回归模型显著性分析结果可知,对于弧形清土叶轮在作业时所受扭矩,因素及因素间的交互作用影响的主次顺序为X2、X1、X22、X12、X3、X1X3、X32、X1X2、X2X3,其中转速X2、前进速度X1、转速的二次项X22对其扭矩的影响极显著;前进速度的二次项X12、叶轮片弯曲角X3对其扭矩的影响显著;其余项对叶轮扭矩的影响不显著。对于弧形清土叶轮在作业时所受水平前进阻力,因素及因素间的交互作用影响的主次顺序为X2、X1、X22、X12、X3、X1X2、X1X3、X32、X2X3,其中转速X2、前进速度X1、转速的二次项X22、前进速度的二次项X12对其水平前进阻力的影响极显著;叶轮片弯曲角X3、前进速度和转速的交互项X1X2对其水平前进阻力的影响显著;其余项对叶轮水平前进阻力的影响不显著(X1、X2、X3分别代表v、n和θ)。为得到理想的弧形清土叶轮工作参数(v、n)和结构参数(θ)组合,分析了任意2个试验因素间的交互作用对试验指标的响应曲面,确定了试验因素的优化范围,依据降低其作业扭矩和水平前进阻力的原则,基于Design-Expert 8.0.6软件采用多目标变量优化方法,对试验指标模型进行优化求解,由优化求解可知,当弧形清土叶轮前进速度v为0.38 m/s,转速n为450 r/min,叶轮片弯曲角θ为18°时,叶轮扭矩T和水平前进阻力F最小,理论优化值分别为10.07 N·m和25.35 N。根据所优化的结果进行仿真验证,则弧形清土叶轮扭矩T为9.99 N·m,水平前进阻力为27.09 N,与优化结果基本一致。

4 土槽试验

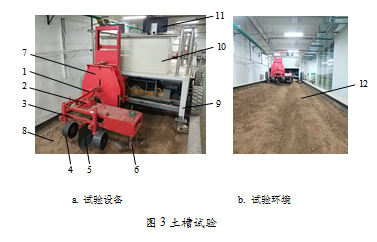

为了验证基于EDEM软件对弧形清土叶轮工作参数和结构参数组合仿真优化结果的准确性,同时与直板式清土叶轮在同样工作参数下的作业功耗进行对比,进行土槽试验,如图3所示。通过多组重复试验,可得弧形清土叶轮作业扭矩均值和水平前进阻力均值分别为11.56 N·m和31.82 N,离散元仿真优化结果与土槽试验结果的相对误差分别为13.58%和14.86%。直板式清土叶轮在土槽试验中作业扭矩和水平前进阻力分别为12.76 N·m和37.6 N,将本文优化设计的弧形清土叶轮的作业结果与其进行对比,作业扭矩和水平前进阻力分别减少了9.40%和15.37%。

5 结论

(1) 设计了一种用于北方葡萄防寒土清除的弧形清土叶轮,主要由花键连接轴套、叶轮轴、弧形叶轮片和叶轮片连接板等组成,采用分层交错式结构,以十字交叉形式排布,依据北方葡萄防寒土清除农艺要求,确定叶轮的回转直径为600 mm,高度为 300 mm,单层叶轮片的高度为150 mm,并确定了每层叶轮片的数量为2个。理论分析叶轮清除土壤的运动和受力情况,得到了影响作业功耗的主要因素,分别为叶轮片弯曲角、前进速度和转速。

(2) 基于EDEM软件,以叶轮片弯曲角、前进速度和转速为试验因素,以叶轮扭矩和水平前进阻力为试验指标,设计3因素二次回归正交旋转中心组合模拟试验,利用 Design Expert 8.0.6 软件对仿真试验数据进行回归模型显著性分析,建立了叶轮扭矩和水平前进阻力与各个试验因素间的回归模型,分析得出影响叶轮扭矩和水平前进阻力的因素主次顺序为叶轮转速、前进速度和叶轮片弯曲角。以叶轮扭矩和水平前进阻力值最小为优化目标,采用响应面法获得了叶轮最优作业参数组合:叶轮片弯曲角18°、前进速度0.38 m/s、转速450 r/min,以优化后的作业参数组合再次进行仿真试验,得到弧形清土叶轮扭矩和水平前进阻力的理论值分别为9.99 N·m和27.09 N。

(3) 基于土槽试验,对所设计的弧形清土叶轮的离散元仿真优化结果进行验证,土槽试验中获得其作业扭矩和水平前进阻力分别为11.56 N·m和31.82 N,仿真优化结果与土槽试验结果的相对误差分别为13.58%和14.86%,试验表明土槽验证试验结果与仿真优化结果基本一致。此外,与直板式清土叶轮作业相比,本文设计的弧形清土叶轮作业扭矩和水平前进阻力分别减少了9.40%和15.37%。