生产管理机械化岗位

徐丽明 赵诗建 马帅 刘星星 袁全春 牛丛 闫成功

1 PID避障控制系统设计

本文前述研究的避障控制程序,采用开关控制避障动作,避障行程是固定的。当两边的作物植物位置不在同一位置时,无法精确控制避障,根部未除草区域较大。

本文采用PID避障控制系统,其作业原理是采用避障信号采集机构实时采集作物植株的精确位置,并将位置信号传递给程序控制部分,经程序计算得出理论动作行程信号,进而控制液压执行机构的动作行程大小与动作速度,同时避障监测反馈机构实时监测液压执行机构实际动作行程,反馈至程序控制部分与理论动作行程对比做差,进而对实际避障动作进行精确调整,形成闭环控制系统,确保避障过程精准实现。

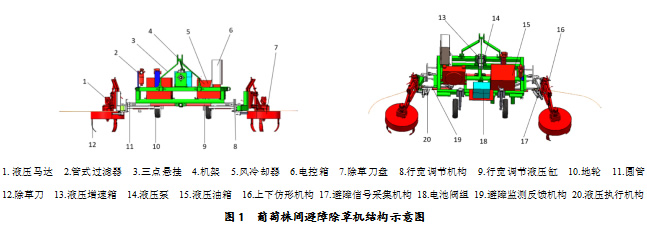

1.1 葡萄株间避障除草机整体结构

葡萄株间避障除草机机整体结构(图1),主要包括机架、液压系统、电控系统、上下仿形机构、行宽调节机构、仿形地轮和避障除草机构。避障除草机构由避障信号采集机构、液压执行机构、避障监测反馈机构和除草刀盘等组成。

1.2 避障数学模型

1.2.1 避障动作仿真试验

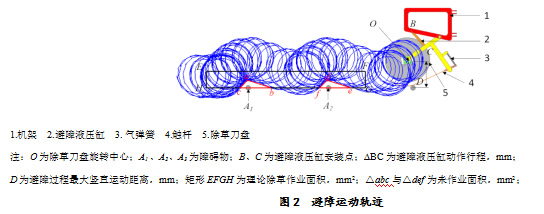

为模拟避障运动轨迹,选取较优除草刀盘转速,利用RecurDyn对避障除草过程进行仿真试验。仿真试验结果分析可得,当选取除草刀盘转速为200r/min时,除草作业覆盖率高、除草刀盘功率消耗小。先前研究除草作业覆盖率约为90.02%,经对比分析可得,当除草刀盘根据障碍物位置仿行避障的理想状态下,除草作业覆盖率较先前研究明显增加;同时分析避障轨迹可得出除草刀盘旋转中心O最大竖直运动距离D,为PID避障程序的编写与液压系统的优化设计提供参考。葡萄株间除草机避障运动轨迹如图2所示。

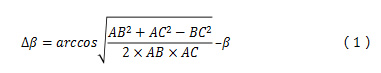

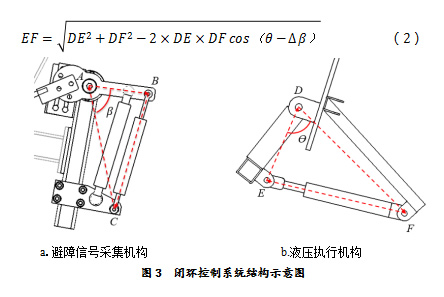

1.2.2 避障信号采集机构、液压执行机构、避障监测反馈机构对应关系

如图3-a所示,触杆旋转中心A与避障位移传感器安装点B、C组成一个三角形,β为触杆未触碰障碍物时避障位移传感器所在边BC对应角初始值。除草机进行避障作业时,触杆与障碍物接触受力转动的同时带动避障位移传感器所在边BC变化,β也随之变化,避障位移传感器产生电压信号传递给控制系统,控制系统将信号转换成理想动作行程信号输出。避障信号采集机构几何关系对应公式如下:

如图3-b所示,液压执行部分中除草刀盘旋转中心D与避障液压缸安装点E、F组成一个三角形,θ为除草部件未进行避障作业、株间除草状态时避障液压缸所在边EF对应角初始值。控制系统转换输出理想动作行程信号到液压执行机构,避障液压缸执行避障动作,避障液压缸所在边EF变化,θ也随之变化。避障液压缸动作的同时,同步动作的避障监测位移传感器将实际动作行程信号实时监测反馈到控制系统,与理想动作行程相比较,实现精确避障。液压执行机构几何对应公式如下:

避障信号采集机构实时采集β变化信号,通过避障位移传感器将角度变化信号∆β转换成电压信号传递给控制系统,通过控制系统计算液压执行机构理论动作行程,并将信号转换输出到液压执行机构,控制液压执行机构中θ角变化∆β大小,同时避障监测反馈位移传感器反馈实际动作行程到控制系统,实现避障过程的精确控制。

1.3 液压系统设计

根据PID避障控制系统的工作原理优化设计液压系统,主要包括油箱、液压增速箱、液压泵、比例换向阀、电磁换向阀、溢流阀、液压马达、液压缸、管式过滤器、风冷却器等。根据除草机的作业负载和工作速度进行理论分析,确定系统额定压力为10MPa,额定流量为52L/min。机器工作时,拖拉机PTO输出转速经液压增速箱增速后,将动力传递给三联泵,为液压系统提供动力。双边液压马达采用两个相同排量的液压泵进行单独流量供应,驱动除草刀盘以稳定、相同的转速转动,且不会相互干渉。液压泵流出的油液经管式过滤器过滤后,再对行宽调节液压缸、避障液压缸进行流量供应,避障与行宽调节动作不同步进行,故使用同一液压泵不会产生相互影响,行宽调节是在机器进行除草作业之前,手动调节液压阀进行作业幅宽的调节。机器进行除草作业过程中,比例换向阀始终得电,根据电控系统传递的信号,控制比例换向阀的开口大小和方向,进而控制避障液压缸的伸缩行程和动作速度,实现除草机准确、快速的避障动作。

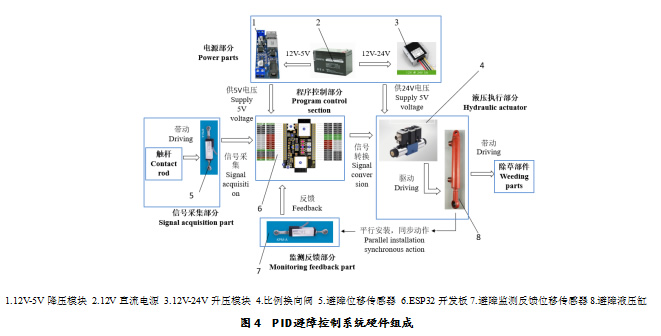

1.4 控制系统硬件设计

PID避障控制系统主要由直流电源、电控开关、电压转换模块、避障信号采集部分、程序控制部分、液压执行部分和避障监测反馈部分组成。如图5所示,电源部分采用拖拉机的12V直流电源,增设12V-5V、12V-24V电压转换模块分别用于单片机、比例换向阀供电;避障信号采集部分中的触杆为避障系统的感知部分,用于识别障碍物的存在;避障位移传感器与监测反馈位移传感器分别选用KPM-75 、KPM-150,用于避障过程中信号采集与反馈。选用ESP32开发板作为主控制器,用于避障位移传感器、比例换向阀、避障液压缸三者之间的信号处理与传递;避障位移传感器随触杆动作产生信号输出到主控制器,避障监测反馈位移传感器与避障液压缸平行安装,随着避障液压缸的伸缩而伸缩,产生的信号反馈给主控制器。液压执行部分主要由液压阀组、液压油箱和避障液压缸组成,其根据主控制器输出信号而进行避障机械动作。

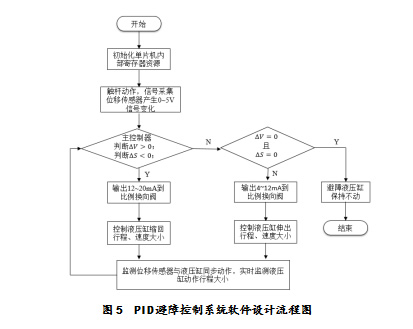

1.5 控制系统软件设计

PID避障控制系统软件设计流程如图5所示,程序开始运行,首先初始化单片机内部寄存器资源。当除草部件遇到障碍物时,触杆转动带动位移传感器动作,产生0~5V信号变化。将电压信号输送至主控制器,其对∆V进行数值判断。当∆V>0,主控制器将电压信号转换为12~20mA,输送至比例换向阀控制其开口方向和大小,进而控制避障液压缸缩回行程与速度大小。当∆V<0,主控制器将电压信号转换为4~12mA,输送至比例换向阀控制其开口方向和大小,进而控制避障液压缸伸出行程与速度大小。监测反馈位移传感器与避障液压缸同步动作,监测液压缸实际动作行程,并实时反馈到主控制器,主控制器通过计算实际动作行程与理论动作行程的差值∆S大小,对液压缸的动作进行精确调整,实现精确、快速的避障动作。

2 PID避障程序调试试验

2.1 有效避障行程标定

为保证安全避障,液压缸伸缩动作都应留出5mm剩余行程,防止液压缸全部伸缩状态时,因动作速度较快产生冲击震荡,对液压缸和监测反馈位移传感器造成损坏。即标定避障液压缸、监测反馈位移传感器的有效行程范围为5~145mm,信号采集位移传感器有效行程为0~70mm。

2.2 PID参数整定

为了提高系统的精确避障能力,按照系统稳定性的要求,采用PID控制算法对避障液压缸的动作速度、行程大小进行调节,以实现精确避障。PID参数整定主要包括对比例、积分、微分系数及采样时间等参数的整定,实时分析避障动作响应曲线,从超调量、响应时间和稳定性等方面评价控制性能。

根据理论分析可得,当机器以最快机器作业速度进行作业,避障作业能良好实现时,控制系统在其他理论机器作业速度水平下也可实现避障作业。设置机器作业速度为最大值440mm/s,采用“先比例后积分,最后再微分”的调整顺序,进行PID参数整定。最终确定最优PID参数组合为:P=0.0343; I=127.78; D=0。试验结果分析可得,除草机在四个机器作业速度水平下,避障液压缸目标中心距曲线与实际中心距曲线拟合效果较好,避障过程可精确、快速、稳定的实现,避障率可达100%,不会对作物植株造成损伤,PID避障控制系统可保证避障除草作业过程对作物植株零损伤。

3 田间试验

本文对机器进行了田间作业试验,以机器作业速度为试验因素,除草作业覆盖率为评价指标进行田间试验。参考文献资料,将机器作业速度分为4个水平:260 mm/s、320 mm/s、380 mm/s、440 mm/s,稳定除草刀入土深度在5~10cm,除草刀盘转速为200r/min。每个机器作业速度水平进行3组有效试验,实地测量计算实际除草作业面积、未作业面积大小,并计算除草作业覆盖率,求取除草作业覆盖率平均值。计算可得,机器前进速度为260 mm/s、320 mm/s、380 mm/s、440 mm/s的平均除草作业覆盖率分别可达97.05%、96.60%、96.15%、94.22%,避障率均达到100%。与先前研究相比,除草作业覆盖率分别提升7.03%、6.58%、6.13%、4.20%。

由试验结果分析可得,随着机器作业速度增加,除草作业覆盖率逐渐降低。机器作业速度在260mm/s、320mm/s和380mm/s 3个水平下,除草作业覆盖率相差甚微,但机器作业速度为380 mm/s时,除草作业效率显著提高;当机器作业速度为440 mm/s时,虽然除草作业效率提高,但株间除草作业覆盖率下降幅度较大;综合分析可得,机器前进速度取380 mm/s时,除草作业覆盖率与机器作业效率综合效果最佳。

4 结论

(1)本文优化设计了一种PID避障控制系统,主要由避障信号采集部分、程序控制部分、液压执行部分、避障监测反馈部分等组成。基于仿形控制原理与避障的工作要求,建立避障数学模型,通过程序控制部分编写避障信号采集部分、液压执行部分、避障监测反馈部分三者之间的关联式,确定PID避障闭环控制方案;进行液压系统、电控系统等关键部件的优化设计与型号选取。

(2)在机器静态调试时,标定避障信号采集位移传感器、避障液压缸、避障监测反馈位移传感器的有效行程分别为0~70 mm、5~145 mm、5~145 mm;对PID参数进行整定,确定最优PID参数组合为 P=0.0343; I=127.78; D=0。实现避障动作准确、快速、稳定的运行。

(3)加工物理样机并进行田间试验,以机器作业速度为试验因素,除草作业覆盖率为评价指标进行田间作业性能测试。除草作业完成后,根据除草前后葡萄藤周围杂草覆盖面积,综合测量计算出除草作业覆盖率的大小,最终确定最优机器作业速度为380 mm/s,平均除草作业覆盖率可达96.15%,除草作业覆盖率提高6.13%,同时提高除草作业效率。