生产管理机械化岗位

徐丽明 袁全春 刘刚 刘星星 牛丛 马帅 曾鉴 陈晨 袁训腾

0 引 言

在葡萄种植过程中,杂草控制是田间管理的重要环节之一。为保护环境,机械除草应用广泛,株间机械除草技术由于田间作物植株识别和定位难度较大,目前研究进展缓慢。

本文在已研究基础之上,设计了一种双边作业的株间自动避障除草机,阐述了除草机除草及避开葡萄藤工作原理,研究了关键部件的结构及参数。在ADAMS中建立参数化的虚拟样机模型,并进行运动学分析和单因素试验,得到影响除草机作业效果的主要因素。设计二次回归组合试验,分析各因素对除草效果的影响,得到最优工作参数组合并进行田间试验验证,以期为篱架式葡萄园及其他果园株间机械除草技术的发展提供参考。

1 株间自动避障除草机总体结构与工作原理

1.1 整机总体结构

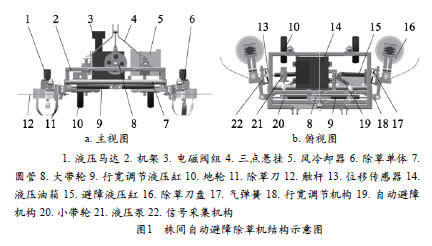

株间自动避障除草机总体结构主要包括机架、液压系统、传动系统、地轮和除草单体,如图1所示。

1.2 工作原理

在株间自动避障除草机作业之前,根据作业地块葡萄行距的要求,首先调节行宽调节液压缸,使除草机作业宽度满足实际作业要求,并调节地轮高度,保证除草刀达到一定入土深度。作业时,拖拉机牵引除草机沿葡萄行方向前进,同时通过动力输出装置(powertake-off,PTO)和带轮传动系统将动力传递到液压系统,液压系统通过液压马达驱动除草刀盘旋转。信号采集机构实时监测葡萄藤的位置,当触杆未碰到葡萄藤时,保持避障液压缸伸出,使除草刀盘进入葡萄株间进行除草作业;当触杆碰到葡萄藤时,触杆绕旋转轴转动,并带动位移传感器和气弹簧伸出,当位移传感器达到控制系统设置的阈值时,触发控制系统生成控制信号使避障液压缸缩回,带动除草刀盘进入葡萄行间;当触杆避开葡萄藤时,触杆和位移传感器在气弹簧的作用下回到初始位置,控制系统控制避障液压缸伸出,除草刀盘重新进入葡萄株间作业,完成避开葡萄藤并在葡萄株间浅松除草的作业过程。

2 关键部件设计

行宽调节机构、信号采集机构、自动避障机构和除草刀盘是株间自动避障除草机实现株间除草功能的关键部件。为获得较好的作业效果,对关键部件进行理论分析与参数设计。

2.1 行宽调节机构

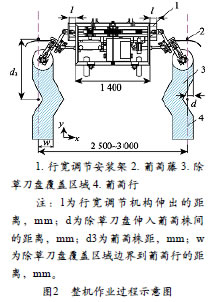

经前期分析与预试验,株间自动避障除草机具体作业过程示意图见图2。为了满足2.5~3.0m的作业行宽要求,并考虑到整机尺寸与各部件安装,取机架总宽度为1400mm,行宽调节安装架圆管长度为600mm,考虑到必须保证除草单体能正常安装在机架上,行宽调节安装架圆管与机架圆管重合长度不少于200 mm,因此行宽调节机构所能伸出的最大距离为400 mm。

为了满足行宽调节机构最大伸出距离,取行宽调节液压缸行程为400mm,并且由于2个行宽调节液压缸总长必须小于机架总宽度,因此取液压缸安装长度为600 mm。经初步试验,当除草刀盘伸入葡萄株间的距离d 大于100 mm时能满足作业要求,取d 为120 mm。在样机设计时,单边除草刀盘能摆动到的最大位置距离行宽调节安装架边缘的长度为590 mm,计算可得除草机作业幅宽范围为2340~3140 mm,符合设计要求。

2.2 信号采集机构

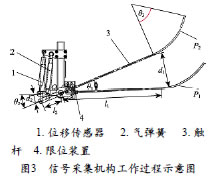

为了识别葡萄藤的位置,设计了信号采集机构,主要由位移传感器、气弹簧、限位装置和触杆等组成。当触杆接触到葡萄藤时,此时触杆处于P 1位置,在葡萄藤的阻挡下绕点O 旋转,带动位移传感器伸出,当位移传感器达到控制系统设置的阈值时,即P 2位置,自动避障机构工作,从而使除草刀盘避开葡萄藤,具体工作过程如图3所示。

本文选取的气弹簧行程杆直径为6 mm,缸外径为15 mm,安装中心距为100 mm,行程为80 mm,阻尼为10 N.s/mm。触杆由一段圆弧和一段直线2部分组成,其中圆弧半径与除草刀盘护罩半径相同,为180 mm,圆弧部分的弧度角θ为30°,为了保证除草刀盘不触碰到葡萄藤,本文取触杆的直线部分长度l1为415 mm,并计算得到位移传感器安装点到中心点O 的长度l 2为110.7 mm,取l2为 110 mm。

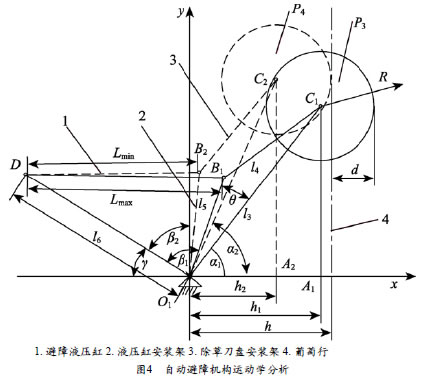

2.3 自动避障机构

为了在株间除草作业过程中实现避开葡萄藤的功能,设计了自动避障机构,如图4所示,主要由避障液压缸、液压缸安装架和除草刀盘安装架等组成。作业时,当避障液压缸伸出时,除草刀盘进入葡萄株间,进行株间除草作业,当接收到信号采集机构获得的葡萄藤位置信息时,控制系统控制避障液压缸缩回,除草刀盘回到行间,实现株间除草作业时避开葡萄藤。自动避障机构实际工作过程中的运动分析可简化为二维平面运动模型,如图4所示,以O 1为原点,建立直角坐标系,对自动避障机构进行运动学分析。最终计算可得h 2为241 mm,L 约为68 mm,考虑到在实际作时,葡萄藤有一定直径,并且实际种植的葡萄行直线度有一定误差,经前期调研,当除草刀盘距离葡萄藤中心距离大于70 mm时能有效控制对葡萄藤的损伤,避障液压缸的行程为150 mm。

2.4 除草刀盘设计

在进行葡萄株间除草作业时,以葡萄行为中心,需除掉葡萄行左右两侧距离各为120 mm的区域才能满足作业要求,为达到所需除草区域宽度的要求,除草刀盘直径必须大于240 mm,经前期仿真分析,当除草刀盘直径为260~340 mm时,实际作业时除草作业面积覆盖率变化不大,考虑到实际作业过程中拖拉机无法保持直线前进,因此,为了达到作业要求的除草覆盖面积,选取除草刀盘的直径为300 mm。

3 除草轨迹仿真试验与分析

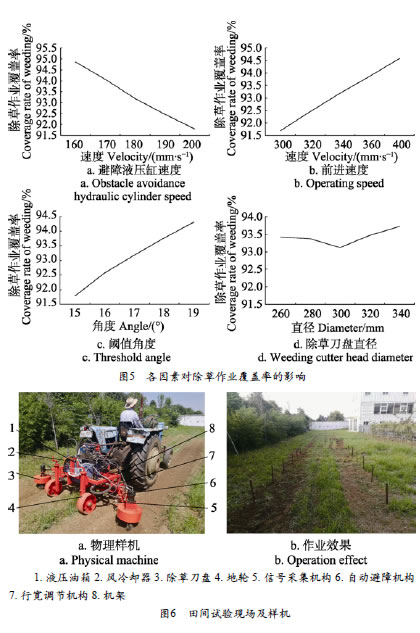

为了研究株间自动避障除草机相关结构参数与运动参数对除草作业效果的影响,在ADAMS中建立除草机虚拟样机仿真模型,对避障除草过程进行仿真试验与分析,结果如图5所示。结果分析可知,在所选水平范围内,随着避障液压缸速度的增大,除草作业覆盖率逐渐减小,呈负相关趋势变化;同样,随着前进速度的增大,除草作业覆盖率逐渐增大,呈正相关趋势变化;随着角度阈值的增大,除草作业覆盖率逐渐增大,呈负相关趋势变化;而随着除草刀盘半径的增大,除草作业覆盖率无明显变化趋势。因此,确定避障液压缸速度、前进速度和角度阈值为影响除草作业效果的主要因素。

4 田间试验验证

4.1 试验地概况

试验于2018年8月在山东试验田进行试验,如图6所示。设计了二次回归组合试验,探明了避障液压缸速度、前进速度和角度阈值对除草作业覆盖率的影响规律,并应用Design-Expert 8.0.6软件对所建立的模型进行优化求解,得到最优参数分别为:避障液压缸速度160mm/s,前进速度380 mm/s,角度阈值15.12°。设置最优参数田间验证进行试验,最终得到平均除草作业覆盖率约为90.02%。

5 结 论

本文设计了一种双边作业的株间自动避障除草机,阐述了双边株间自动避障除草机工作原理,并对除草单体各部件进行理论分析,确定了行宽调节机构、信号采集机构、自动避障机构和除草刀盘等关键部件的结构及参数。在ADAMS中建立了除草机虚拟样机模型,进行了单因素试验,最终确定避障液压缸速度、前进速度和角度阈值3个因素为影响除草作业覆盖率的主要因素,设计了二次回归组合试验,探明了避障液压缸速度、前进速度和角度阈值对除草作业覆盖率的影响规律,并应用Design-Expert8.0.6软件对所建立的模型进行优化求解,得到最优参数分别为:避障液压缸速度160 mm/s,前进速度380 mm/s,角度阈值15.12°,在最优参数下进行了田间验证试验,获得平均除草作业覆盖率约为90.02%,比组合试验的最高覆盖率提高了0.67个百分点以上。该研究为可用于篱架式栽培葡萄及其他作物株间除草机的进一步优化提供参考。